Aluminium kann im schmelzflüssigen Zustand mit verschiedenen Elementen legiert werden. Durch das Legieren können bestimmte Eigenschaften gefördert oder andere, ungewünschte Eigenschaften unterdrückt werden. Mehr zum Thema Eigenschaften von Aluminium finden Sie unter unserem Link Aluminium.

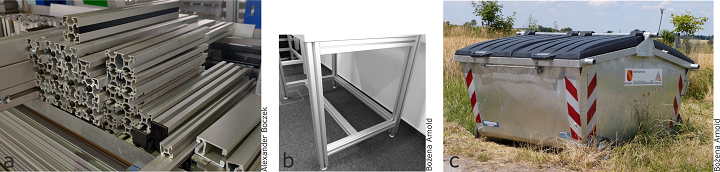

Abb. 1 Anwendungsbeispiele für Aluminium-Knetlegierungen a) Profile, b) Tisch aus Profilen c) Müllcontainer

Abb. 1 Anwendungsbeispiele für Aluminium-Knetlegierungen a) Profile, b) Tisch aus Profilen c) Müllcontainer

Aluminiumwerkstoffe werden nach ihrer Eignung zu bestimmten Fertigungsverfahren in Knet- und Gusslegierungen eingeteilt. Bei der Unterteilung wird in beiden Gruppen die Eignung zum Aushärten berücksichtigt. Zu den wichtigsten Legierungselementen für Aluminium gehören Magnesium Mg, Kupfer Cu, Zink Zn und Silizium Si.

Nicht aushärtbare Aluminium-Knetlegierungen

Zu dieser Gruppe gehören binäre Aluminium-Magnesium- und Aluminium-Mangan-Legierungen sowie einige ternäre Aluminium-Magnesium-Mangan-Legierungen.

Aluminium-Magnesium-Legierungen enthalten bis zu 5,5 % Magnesium als Hauptlegierungselement. Zusätzlich kann Mangan zulegiert werden. Diese Legierungen sind sehr gut kaltumformbar. Bei der Kaltumformung verfestigen sie sich stark und ihre Festigkeit kann, je nach Zusammensetzung und Umformung, bis auf ca. 500 MPa ansteigen. Sie sind gut bis sehr gut korrosionsbeständig, auch seewasserbeständig. Die Eignung zum Schweißen ist ebenfalls gut bis sehr gut, die Eignung zum Zerspanen ist dagegen schlecht.

Aluminium-Mangan-Legierungen enthalten bis zu 1,5 % Mangan. Andere Elemente werden nur in geringen Mengen zulegiert. Die Festigkeit dieser Legierungen kann bis zu 200 MPa erreichen. Ihre Korrosionsbeständigkeit ist sehr gut. Sie lassen sich gut schweißen, jedoch schlecht zerspanen.

Aushärtbare Aluminium-Knetlegierungen

Aushärtbare Aluminiumlegierungen haben ein heterogenes Gefüge und können mittels geeigneter Wärmebehandlung durch Ausscheidung einer harten Phase verfestigt werden. Die meisten dieser Legierungen sind ternär oder komplexer legiert. Grundsätzlich werden drei Hauptgruppen aushärtbarer Aluminium-Knetlegierungen unterschieden, die zahlreiche Varianten der chemischen Zusammensetzung aufweisen können.

Aluminium-Kupfer-Legierungen

Die Aluminiumlegierungen dieser Gruppe enthalten etwa 3,5 bis 5,0 % Kupfer, 0,2 bis 1,8 % Magnesium sowie geringe Anteile von Mangan, Silizium und Eisen. Beim Aushärten können, je nach Magnesiumgehalt, verschiedene intermetallische Verbindungen entstehen. Diese Legierungen sind kalt- und warmaushärtbar. Für die meisten Anwendungen werden diese Legierungen bei Raumtemperatur ausgelagert und erreichen eine hohe Zugfestigkeit von bis ca. 450 MPa. Die Korrosionsbeständigkeit dieser Werkstoffe ist mäßig, im Seewasser sogar schlecht. Ursache dafür ist der große Unterschied der elektrochemischen Potentiale von Aluminium und Kupfer, der zur Bildung von lokalen Korrosionselementen führt. Deshalb werden Bleche meist mit einer Plattierschicht aus reinem Aluminium versehen.

Aluminium-Kupfer-Legierungen lassen sich gut zerspanen. Ihre Eignung zum Schweißen ist von der Zusammensetzung abhängig – Legierungen ohne Silizium sind gut schweißbar.

Aluminium-Magnesium-Silizium-Legierungen

Die Aluminiumlegierungen dieser Gruppe werden am häufigsten verwendet und machen mehr als 50 % der Weltjahresaluminiumproduktion aus. Sie enthalten bis zu 1,5 % Magnesium und bis zu 1,6 % Silizium. Auch weitere Elemente wie Mangan oder Chrom können zulegiert werden. Aufgrund ihrer guten Eigenschaftskombination haben diese Legierungen den Charakter eines Universalwerkstoffs. Sie sind überwiegend gut und schnell zu verarbeiten, die Festigkeiten sind nach einfacher Wärmebehandlung recht gut und die Korrosionsbeständigkeit wesentlich besser als die der kupferhaltigen Legierungen. Sie sind gut warmaushärtbar und erreichen Festigkeiten von bis zu ca. 300 MPa. Ihre Schweißbarkeit ist gut, die Eignung zum Zerspanen aber mäßig. Aluminium-Magnesium-Silizium-Legierungen werden vor allem als stranggepresste Profile (Abb. 1a und 1b) angeboten und verwendet. Beim Strangpressen können das Erwärmen als Lösungsglühen und die Abkühlung im Auslauf der Strangpresse als Abschreckmethode genutzt werden. Die Einsparung des separaten Lösungsglühens senkt die Herstellkosten merklich.

Aluminium-Zink-Legierungen

Die Aluminiumlegierungen dieser Gruppe enthalten immer Zink (3,0 bis 6,0 %) und Magnesium (1,0 bis 2,8 %) mit einem Summengehalt von bis zu 7 %. Sie lassen sich kalt- oder warmaushärten und erreichen hohe Festigkeiten von bis zu ca. 530 MPa. Neben dieser guten Festigkeit ist die weite, zulässige Spanne für die Lösungsglühtemperatur von 350 bis 500 °C bemerkenswert. Zudem können diese Legierungen auch ohne schroffe Abkühlung die genannten Festigkeiten erreichen. Die Auslagerung bei Raumtemperatur führt nach ca. einem Monat zu einem konstanten Festigkeitsniveau.

Die Unempfindlichkeit bei Wärmebehandlung wirkt sich positiv bei Schweißarbeiten aus. Ohne erneutes Lösungsglühen härtet die Umgebung der Schweißnähte selbstständig aus. Die Festigkeit erreicht dabei das Niveau des kaltausgelagerten Grundwerkstoffes. Die Korrosionsbeständigkeit von Aluminium-Zink-Magnesium-Legierungen ist allgemein gut. Sie neigen dennoch zur Spannungsrisskorrosion, insbesondere wenn der Summengehalt von Zink und Magnesium unter 5,5 % liegt. Aluminium-Zink-Magnesium-Legierungen lassen sich gut bis sehr gut zerspanen.

Zu dieser Gruppe gehören auch Aluminium-Zink-Magnesium-Kupfer-Legierungen. Die Zusammensetzung dieser Legierungen ist im Vergleich zu den Al-Zn-Mg-Legierungen nochmals angehoben. Sie enthalten 4,3 bis 8 % Zink, 2,3 bis 3,2 % Magnesium, 0,5 bis 2,0 % Kupfer sowie Anteile an Mangan und Chrom. Nach der Warmaushärtung dieser Legierungen können Zugfestigkeiten von über 700 MPa erreicht werden. Es ist die höchste Festigkeit aller Aluminiumlegierungen. Wegen ihrer Anfälligkeit (bedingt durch den Kupfergehalt) gegen Spannungsrisskorrosion werden Bleche mit reinem Aluminium plattiert.

Anwendnung von Aluminiumwerkstoffen

Die geringe Dichte von Aluminiumwerkstoffen lässt ihre Hauptanwendung in der Luftfahrt vermuten. Da die Anzahl der gebauten Flugzeuge klein ist, ist der Aluminiumverbrauch in der Luftfahrtindustrie gemessen an anderen Anwendungsgebieten eher gering. Jedoch sind Aluminiumwerkstoffe beim Flugzeugbau unverzichtbar und bilden dort einen Werkstoff-Anteil von etwa 65 Prozent.

Die richtig großen Anwendungsbereiche für Aluminium-Knetlegierungen liegen im Fahrzeugbau und Bausektor. Ein Müllcontainer als Anwendungsbeispiel ist in Abb. 1c zu sehen. Neben dem geringen Gewicht ist die sehr gute Bearbeitbarkeit der Aluminium-Werkstoffe von großem Vorteil.

Übrigens: Neben den „klassischen“ Legierungen verwenden wir auch Aluminiumschäume (dazu Metallschäume).<<