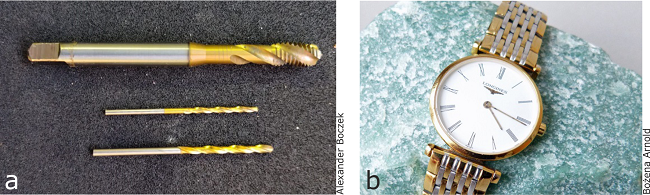

Die in Abb.1 dargestellten Bohrer sehen wie vergoldet aus. Sie sind es aber nicht, die schöne goldene Farbe verleiht ihnen eine Beschichtung aus Titannitrid.

Eigenschaften von Titannitrid

Die Farbe von Titannirid ist jedoch technisch unwichtig. Wichtig ist die hohe Härte und damit verbundene gute Verschleißbeständigkeit. Diese Eigenschaften sind entscheidend, wenn wir bedenken, wie Bohrer arbeiten. Auch bei vielen anderen Werkzeugen und Produkten spielen diese Eigenschaften eine wichtige Rolle. Dort findet das Titannitrid seine Anwendung. Titannitrid (TiN) ist eine chemische Verbindung aus Titan und Stickstoff. Es zählt zu den Keramiken und wie alle Keramiken weist es eine sehr hohe Härte (ca. 2500 HV) und Reaktionsträgheit auf. Damit ist es unempfindlich gegen korrosive Einflüsse und kann auch in anspruchsvollen Umgebungen eingesetzt werden. In der Natur kommt Titannitrid kaum vor. Als Mineral wird es "Osbornit" genannt und ist vor allem auf Meteoriten zu finden.

Beschichten mit Titannitrid

Das Beschichten von Werkzeugen (Abb. 1a) mit Titannitrid ist ein seit Langem erfolgreich praktiziertes Verfahren. Neben Zerspanungswerkzeugen werden Umformungs- und Trennwerkzeuge sowie Spritzguss- und Druckguss-Teile so beschichtet. Der typisch goldene Glanz von Titannitrid wertet die Werkstücke auch optisch auf und ist dazu sein Erkennungszeichen.

Abb. 1 Anwendungsbeispiele für Titannitrid als Beschichtung a) Bohrer, b) Armbanduhr

Abb. 1 Anwendungsbeispiele für Titannitrid als Beschichtung a) Bohrer, b) Armbanduhr

Des Weiteren gehören zu den technischen Eigenschaften einer Titannitrid-Beschichtung: gute Haftung, hoher Schmelzpunkt (2950°C) und damit gute Temperaturbeständigkeit. Da Titannitrid schlecht die Wärme leitet, bleibt diese bei Zerspannungsprozessen im Span, und nicht im Werkzeug.

Titannitrid ist auch vollkommen ungiftig. Damit ist auch als Beschichtungsmaterial für operatives Besteck und andere medizinische Anwendungen ideal.

Um die Lebensdauer von hoch beanspruchten und teuren Produkten nachhaltig zu verbessern, ist das Beschichten mit Titannitrid eine der besten Methoden. Dabei genügen bereits extrem dünne Schichten, um die Eigenschaften des Produkts zur Verbessern. Eine Schichtdicke von maximal 4 Mikrometer ist für eine Titannitrid-Beschichtung vollkommen ausreichend. Dickere Titannitrid-Schichten sind unerwünscht, da sie dann zu Rissbildung neigen. Die Qualität von Beschichtung und Produkt nehmen deshalb bei nicht korrekt aufgetragenen Lagen wieder ab.

Beispielsweise ist das Gehäuse der in Abb. 1b dargestellten Armbanduhr mit einer etwa 1 Mikrometer dünnen Schicht aus Titannitrid überzogen. Allerdings werden Armbanduhren oft noch zum Schluss mit Gold (etwa 0,5 Mikrometer) wegen der echten Goldfarbe beschichtet.

Eine Beschichtung aus Titannitrid benötigt einen druckfesten Basiskörper. Titannitrid ist sehr hart und die Schicht kann deshalb bei einer Punktbelastung leicht brechen. Ein entsprechend gehärteter oder gesinterter Grundstahl ist deshalb für eine Titannitrid-Beschichtung unentbehrlich.

Es gibt verschiedene Verfahren, um eine Titannitrid-Schicht aufzutragen. Sehr häufig wird die bewährte PVD-Technik (Physical Vapour Deposition) verwendet. Dieses Abscheideverfahren eignet sich besonders für Werkzeugstähle, Hartmetalle und für vielen anderen Materialien. Das Abscheiden findet bei relativ niedrigen Temperatur von 450°C statt. Damit ist es materialschonend und auch preiswert.<<