Aluminiumoxid (Al2O3) ist mit 80% Marktanteil der technisch wichtigste keramische Werkstoff. Diese bedeutende Stellung verdankt das Oxid nicht allein seinen Eigenschaften, sondern auch der Tatsache, dass Aluminium nach Sauerstoff und Silizium das dritthäufigste Element in der Erdkruste ist. Zudem ist seine Herstellung aus dem Rohstoff Bauxit gut bekannt und die Verarbeitung wird immer weiter verbessert.

Vorkommen von Aluminiumoxid

Die Geschichte der Aluminiumoxidkeramik reicht bis in die ersten Jahrzehnte des 20. Jahrhunderts zurück. Die Keramik wird als Werkstoff für Zündkerzenisolatoren in einer Patentschrift von 1928 erwähnt.

Reines Aluminiumoxid kommt in der Erdkruste nur selten vor. Weitaus häufiger kommt es in Form von Bauxit vor, das eine komplexe Zusammensetzung aufweist und bis zu 25 % Aluminium (je nach Herkunft) enthalten kann.

Bauxit, ein gelbbraunes Sedimentgestein, bildet die Grundlage der Herstellung von Aluminiumoxid sowie auch von metallischem Aluminium. Genauere Beschreibung des Prozesses lesen Sie unter: Herstellung von Aluminiumoxid. Größtenteils wird Bauxit im Tagebau in Minen, die in der Nähe des Erdgürtels liegen, gewonnen. Etwa 90% des aus Bauxit produzierten Aluminiumoxids wird zur Herstellung von metallischem Aluminium verwendet. Aus dem verbleibenden Teil werden u.a. Keramiken hergestellt. Bauteile aus Aluminiumoxid werden sintertechnisch angefertigt. Anhand ihrer Dichtewerte wird es deutlich, dass durch geeignete Fertigungsverfahren und Sinterprozesse gelingt die Porosität auf Werte < 0,5% abzusenken. Das Gefüge nach dem Sintern kann fein- oder grobkörnig sein.

Eigenschaften von Aluminiumoxid

Die thermodynamisch stabile und somit die wichtigste Modifikation des Aluminiumoxids ist alfa-Al2O3, die aus hexagonalen Kristallen besteht. Wie in allen Oxidkeramiken dominieren beim Aluminiumoxid ionisch-kovalente Mischbindungen. Die starken Bindungskräfte verleihen dem Oxid einen hohen E-Modul und hohe Härtewerte und einen hohen Schmelzpunkt. Die kovalente Bindung ist stark gerichtet; Zuordnung und Abstand benachbarter Atome liegen genau fest. Die Stabilität ionischer und kovalent gebundener Feststoffe hängt stark von der Aufrechterhaltung der atomaren Geometrie ab und erklärt die fehlende plastische Verformbarkeit bei Belastung (niedrige Bruchzähigkeit). Aluminiumoxid ist, wie alle keramischen Werkstoffe, hart und deshalb spröde. Einige Kennwerte von Aluminiumoxid sind in Tab.1 dargestellt.

Tab. 1 Kennwerte von Aluminiumoxid

| Kenngröße | Wert |

| Dichte | 3,98 g/cm3 |

| Schmelztemperatur | 2050 °C ( 2323 K) |

| Linearer Ausdehnungskoeffizient | 5…10·10-6 K-1 |

| Wärmeleitfähigkeit | 35 W/K·m |

| E-Modul | 400.000 MPa |

| Bruchfestigkeit (4 Punkt) | 500 MPa |

| Bruchzähigkeit | 3,5 MPa√m |

| Härte HV10 | 2100 |

Aluminiumoxid ist ein mit seiner Dichte von 3,8 g/cm³ ein leichter Werkstoff. Es kann bis zu 1.900 °C eingesetzt werden. Die hohe Festigkeit und hohe Härte bleiben über einen großen Temperaturbereich nahezu konstant. Seine Anwendungstemperatur ist deutlich höher als die von warmfesten Eisen- oder Nickelwerkstoffen.

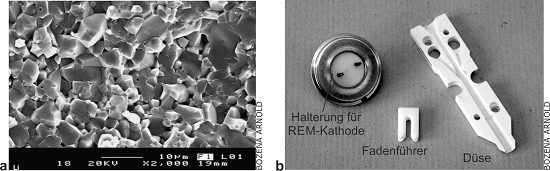

Zu den weiteren vorteilhaften Eigenschaften gehören seine gute Wärmeleitfähigkeit, seine gute chemische Beständigkeit und günstige dielektrische Eigenschaften. Nachteilig ist seine mäßige Temperaturwechselbeständigkeit, die zu Rissbildung bei Thermoschockbeanspruchung führen kann. Aluminiumoxid ist metallisierbar und dadurch lässt sich bedingt löten. Aluminiumoxid-Keramiken besitzen üblicherweise ein homogenes Gefüge mit Korngrößen von 10 bis 30 μm (Abb. 1). Durch eine Verringerung der Korngröße auf 1 bis 3 μm kann eine deutliche Festigkeitssteigerung erreicht werden.

Abb. 1 Aluminiumoxid a) Gefüge (REM-Aufnahme), b) Verschiedene Bauteile

Abb. 1 Aluminiumoxid a) Gefüge (REM-Aufnahme), b) Verschiedene Bauteile

Anwendung von Aluminiumoxid

Aluminiumoxid findet in der Technik vielfältige Verwendungen. In der Textilindustrie wird Aluminiumoxid für Verschleißteile wie Fadenführer, Düsen und Friktionsscheiben verwendet. Keramik hat schon längst oberflächenveredelte Stähle bei Fadenführern ersetzt. Der mit hoher Geschwindigkeit durchlaufende Faden wirkt wie eine Säge. Auch Friktionsscheiben werden aus Keramiken gemacht. Diese Scheiben werden bei der Texturierung von Chemiefasern benutzt. Die Oberfläche der Friktionsscheiben lässt sich sehr genau über Gefüge und Nachbearbeitung einstellen, um die Textur der Chemiefasern vorzugeben. Dank der Verschleißfestigkeit von Aluminiumoxid lassen sich die Standzeiten dieser Bauteile deutlich verlängern. Ein weiterer Vorteil ergibt sich aus den ionisch-kovalenten Bindungen im Werkstoff, denn die großen Sauerstoffionen halten die vorbeilaufende Kunststofffaser durch elektrostatisch Anziehung in Bearbeitung und Führung ohne sie dabei zu bremsen.

In der Zerspanungstechnik wird Aluminiumoxid für Wendeschneidplatten verwendet. Bereits 1957 wurde eine erste Wendeschneidplatte aus Aluminiumoxidkeramik für die Bearbeitung von Gusseisenwerkstoffen vorgestellt. In den folgenden Jahren haben sich neben der Oxidkeramik weitere Keramiken als Schneidstoff etabliert. Heute spielt Aluminiumoxid in diesem Bereich eine geringere Rolle. In der Schweißtechnik wird Aluminiumoxid für Gasdüsen bei Plasmaverfahren (MIG/MAG,WIG) verwendet.

In der chemischen Industrie wird Aluminiumoxid für korrosionsfeste Bauteile für hohe Temperaturbereiche eingesetzt, z.B. für Katalysatorträger, die bei selektiven Oxidationsprozessen verwendet werden, etwa bei der Herstellung von Acrylsäure aus Propylen oder Ethylenoxid aus Ethylen. Im Anlagenbau wird Aluminiumoxid vorwiegend für den Verschleißschutz eingesetzt.

In der Elektrotechnik wird das Aluminiumoxid für Isolationsteile aller Art verwendet. So schützen gasgefüllte Röhrchen aus Aluminiumoxid elektrische und elektronische Anlagen gegen Überspannung.

Aluminiumoxid kann auch für Platinen in der Elektronik verwendet werden. Dabei wir seine Eignung zum Metallisieren ausgenutzt. Das Aufbringen der metallischen Schicht erfolgt je nach Anforderungen auf unterschiedliche Weise. Die Verbindung zwischen der Schicht und Keramik erzielt sehr hohe Haftfestigkeiten, d.h. ein Abschälen der Metallisierung, wie es bei Kunststoffplatten vorkommt, ist hier weitgehend ausgeschlossen.

Keramiken, darunter auch Aluminiumoxid, spielen im Bereich des Personen- und Fahrzeugschutzes eine immer wichtigere Rolle. Für sich genommen ist Keramik allerdings spröde sowie stoßempfindlich und verfügt alleine über eine nur geringe ballistische Schutzwirkung. Im Verbund hingegen, zum Beispiel mit Polymeren, können Schutzanordnungen mit Gewichtsvorteilen von bis zu 50% im Vergleich zu Stählen realisiert werden. Dabei basiert die Schutzwirkung von Keramik-Polymer-Kompositpanzerungen auf einem besonderen Mechanismus. Der Aufprall eines Geschossoses auf die Keramikoberfläche bewirkt eine Verformung der Projektilspitze. Es kommt zu einer Vergrößerung des Wirkungsquerschnittes. Beim Durchdringen der Keramikschicht bricht das Geschoss dann in viele kleine Einzelteile, es wird mikronisiert. Die kinetische Energie der Bruchstücke ist aufgrund deren geringerer Masse deutlich niedriger und wird durch elastisch-plastische Verformung in den dahinterliegenden Kunststoffschichten (Backing) vollständig absorbiert.

Eine besondere Anwendung von Aluminiumoxid sind Implantate in der Medizintechnik. Gut bekannt ist die Anwendung von Aluminiumoxid bei künstlichen Hüftgelenken, insbesondere für den kugelförmigen Kopf und die schalenförmige Gelenkpfanne.

Übrigens: Neben der Technik ist das Aluminiumoxid auch in einem ganz anderen Bereich zu finden: in der Welt der Edelsteine. Der teuerste Edelstein der Welt, Rubin, ist ein mit Chrom-Ionen dotiertes Aluminiumoxid. Auch Saphire und Korunde gehören zur Familie des Aluminiumoxids. <<