Getränkeflaschen aus dem Kunststoff PET (Polyethylenterephthalat) sind aus unserem Leben nicht mehr wegzudenken. Sie werden am häufigsten durch Streckblasen gefertigt. Dabei wird – wie auch bei anderen Produkten – die hervorragende Verarbeitbarkeit von Kunststoffen genutzt. Sie ist, neben ihrem geringen Gewicht, wohl die beste Eigenschaft dieser Materialien. Über den Kunststoff PET können Sie unter Polyalkylenterephthalate lesen.

Streckblasen von Kunststoffen

Das Streckblasen (oft auch als Streckblasformen sowie Spritzstreckblasen bezeichnet) ist ein Verfahren in der Kunststofftechnik. Ähnlich wie bei Folien nutzt man bei diesem Verfahren den Effekt, dass sich durch Verstrecken in der Nähe der Kristall- bzw. Glasschmelztemperatur die Makromoleküle von Kunststoffen stark orientiert werden. Dadurch lassen sich dessen mechanische Eigenschaften wesentlich verbessern.

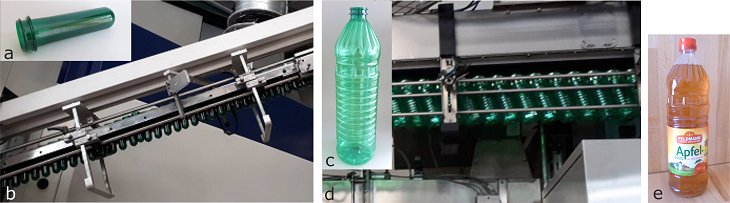

Abb. 1 Streckblasen von PET-Flaschen a) Vorformling, b) Zufuhr von Vorformlingen zum Ofen, c) Eine fertige PET-Flasche, d) Abtransport von Flaschen, e) Apfelessig in PET-Flasche (Fotos von Bozena Arnold)

Abb. 1 Streckblasen von PET-Flaschen a) Vorformling, b) Zufuhr von Vorformlingen zum Ofen, c) Eine fertige PET-Flasche, d) Abtransport von Flaschen, e) Apfelessig in PET-Flasche (Fotos von Bozena Arnold)

Am Anfang der Fertigung von PET-Flaschen stehen vergleichsweise kleine PET-Rohlinge (Abb. 1a). Sie werden in der Regel im Spritzgieß-Verfahren produziert und anschließend auf ihr endgültiges Volumen durch Streckblasen expandiert. Dabei werden diese Vorformlinge (auch Preforms genannt) erwärmt, gestreckt und aufgeblasen. Anders als beim Extrusionsblasformen wird der Vorformling beim Streckblasen nicht nur in Umfangsrichtung verstreckt. Die Verstreckung erfolgt zusätzlich durch den Einsatz eines Stempels in Längsrichtung. Gleichlaufend erfolgt auch die Umfangsverstreckung durch die Verwendung von Blasluft. Dabei sind Blasdrücke ziemlich hoch, denn durch die niedrigen Prozess-Temperaturen, werden hohe Verformkräfte benötigt. Das bedeutet, dass in der Praxis häufig ein Kompromiss zwischen idealer Verstrecktemperatur und zu realisierenden Verstreckkräften gefunden werden muss.

Verfahrensschritte PET-Flaschenherstellung

Im ersten Verfahrensschritt werden die angelieferten Vorformlinge im Heizofen auf die Verarbeitungstemperatur von 90 bis 120 °C temperiert. In Abb. 1b ist die Zufuhr der PET-Formlinge in den Ofen gezeigt. Beim Aufheizen werden IR-Heizstrahler eingesetzt, an denen die Preforms vorbeigeführt werden. Die Bereiche um die Mündung bleiben durch Kühleinheiten geschützt, um eine Verformung des Trag-/Transportrings zu verhindern. Es folgen einzelne Ausgleichszeiten, während derer die Prefoms nicht weiter erwärmt werden, sondern ein Temperaturausgleich über die gesamte Wanddicke erfolgt. Der durch erwärmen zähflüssig gewordene Kunststoff kann im zweiten Arbeitsgang, dem Streckblasen, ausgeformt werden.

Der eigentliche Ausformprozess der temperierten Preforms zu Kunststoffflaschen findet in Blasformen der Streckblasmaschine statt. Die Blasformen sind gemäß dem gewünschten Design als Negativform ausgeführt, aus Aluminium oder Stahl angefertigt und verfügen über eine Wasserkühlung. Sobald die Blasform mit einem Vorformling bestückt und verschlossen ist, beginnt der Verstreckprozess. Dazu wird eine Reckstange von oben in die Mündung der Preform eingeführt, so dass die Preform mechanisch in die Länge verstreckt wird. Anschließend erfolgt die Druckausformung, wodurch das PET-Material an die Wände der Blasform gepresst wird und dort die endgültigen Konturen erhält. Die Wasserkühlung der Blasform sorgt für schnelles Erkalten der nun ausgeformten Flaschen. Nach einer Druckentlastung wird die Blasstation geöffnet und die fertig geblasene Flasche (Abb. 1c) wird über ein Fördersystem aus der Maschine transportiert (Abb. 1d).

Materialtechnisch ist es wichtig, dass sich die im Streckblas-Verfahren hergestellten Flaschen (Hohlkörper), wie bereits erwähnt, durch die biaxiale Orientierung ihrer Makromoleküle auszeichnen. Dadurch ergeben sich wesentliche Verbesserungen von Eigenschaften. Diese Hohlkörper weisen deutlich höhere Festigkeiten auf als ihre mit anderen Methoden gefertigten Pendants mit gleicher Wanddicke. Je nach Art der Anwendung können durch das Streckblasen aber auch eine verbesserte Transparenz, bessere Sperreigenschaften gegenüber diversen Medien sowie ein deutlich verbesserter Oberflächenglanz erzielt werden.

PET-Flaschen werden oft mittels des Streckblasens direkt bei den Herstellern von flüssigen Produkten gefertigt. So passiert es beispielsweise bei der Essigbrauerei Feldmann in Karlsruhe, wo die in Abb. 1b und 1d dargestellten Fertigungsschritte aufgenommen wurden. In Abb. 1e ist auch eines der Produkte dieser Firma (Apfelessig) in einer vor Ort hergestellten Flasche zu sehen.<<