Erste Werkzeuge aus Eisen wurden wahrscheinlich schon von über 4.000 Jahren geschmiedet. Heute verwenden wir dafür spezielle und gut geeignete Stähle nämlich Werkzeugstähle.

Man kann bildhaft und doch zutreffend sagen: Baustähle tragen und Werkzeugstähle arbeiten.

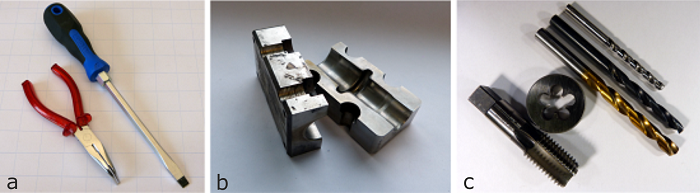

Die aus den Werkzeugstählen gefertigten Werkzeuge müssen sich zur Bearbeitung von Werkstoffen aller möglichen Art eignen. Man kann jede Menge Werkzeuge nennen: einen Schraubenzieher, eine Rasierklinge, einen Bohrer, einen Hammer, eine Standwalze, eine Kunststoffform, eine Holzsäge oder auch einen Skalpell in der Hand eines Chirurgen. Ein paar Beispiele von Werkzeugen zeigt Abb. 1. Alle Werkzeugstähle sind Edelstähle und werden nach ihrer chemischen Zusammensetzung gekennzeichnet.

Abb. 1 Anwendungsbeispiele für Werkzeugstähle a) Handwerkzeuge, b) Kassetteneinsatz zum Warmumformen, b) Schneidwerkzeuge (Fotos von Bozena Arnold)

Abb. 1 Anwendungsbeispiele für Werkzeugstähle a) Handwerkzeuge, b) Kassetteneinsatz zum Warmumformen, b) Schneidwerkzeuge (Fotos von Bozena Arnold)

Anforderungen an Werkzeugstähle

Werkzeugstähle sollen vor allem eine hohe Härte und eine gute Verschleißfestigkeit aufweisen. Beide Eigenschaften müssen jedoch dem Einsatz angepasst werden. So ist ein Hammer weicher als ein Bohrer. Trotz der deutlichen Anforderung an die Härte soll auch die Zähigkeit zweckmäßig beachtet werden, da Werkzeuge oft schlag- oder stoßartig beansprucht werden. Das Gefüge von Werkzeugstählen besteht allgemein aus sehr harten Karbiden, die in einer Mischkristallgrundmasse (Ferrit, Martensit) eingebettet sind. Beim Einsatz soll sich das Gefüge dieser Stähle nicht ändern. Dadurch bleiben die Maße und die Form eines Werkzeugs erhalten.

Es ist verständlich, dass es sehr komplexe Maßnahmen bedarf, verschiedene Eigenschaften und Anforderungen so miteinander zu verbinden, dass optimale Gebrauchseigenschaften erzielt werden.

Werkzeugstähle sind hochgekohlte und überwiegend legierte Stähle. Der Kohlenstoffgehalt liegt meist im Bereich von 0,5 % bis 1,2 %, aber auch niedrigere bzw. höhere Gehalte sind möglich. Als Legierungselemente werden Wolfram, Vanadin, Molybdän und Chrom zugesetzt. Die ersten drei Elemente bilden sehr harte Karbide, die im Gefüge vorliegen und ihm hohe Härte verleihen. Chrom wird für eine Verbesserung der Härtbarkeit zulegiert. Einige Werkzeugstähle enthalten auch Kobalt und Nickel. Aufgrund der Zusammensetzung besitzen die Werkzeugstähle eine sehr gute Härtbarkeit.

Werkzeugstähle enthalten ihre entscheidenden Eigenschaften durch eine sachgerechte und sorgfältige Wärmebehandlung. Nach der Verarbeitung werden Werkstücke aus Werkzeugstählen spannungsarmgeglüht und nach langsamer Abkühlung fertig bearbeitet. Danach erfolgt die Endwärmebehandlung: Härten mit gestufter Erwärmung und geregelter Abkühlung sowie oft mehrmaliges Anlassen.

Im Europäischen Stahlregister sind ca. 200 Sorten von Werkzeugstählen zu finden, was eine erhebliche Vielfalt und auch Individualität bedeuten. Es ist auch nachvollziehbar, dass für eine Rasierklinge ein anderer Stahl notwendig ist, als für einen Hammer.

Einteilung der Werkzeugstähle

Naheliegend ist die Einteilung nach den Einsatzgebieten. Diese hängen wiederum vor allem mit der Temperatur des zu bearbeitenden Materials zusammen.

Durch die Reibungswärme erhöht sich beim Be- oder Verarbeiten von Materialien, die Oberflächentemperatur des Werkzeugs. Diese Temperaturerhöhung kann zu Anlassprozessen im Stahl führen, welche eine Änderung des Gefüges und damit einen Härteabfall zur Folge haben. Das Werkzeug wird weicher, was seinen Einsatz einschränken oder gar ausschließen kann. Danach ergeben sich folgende Gruppen der Werkzeugstähle:

Kaltarbeitsstähle sind Stähle, die Material im kalten Zustand bearbeiten. Oberflächentemperatur soll hierbei 200°C nicht überschreiten. Sie haben eine hohe Ausgangshärte, die aber mit steigender Temperatur stark abfällt. In dieser Gruppe finden wir unlegierte sowie legierte Sorten. Sie werden beispielsweise für Handwerkzeuge verwendet (Abb. 1a).

Warmarbeitsstähle sind Stähle für solche Werkzeuge, die Materialien im warmen Zustand – auch bei hohen Temperaturen zu bearbeiten haben, also z. B. Schmiedewerkzeuge (Abb. 1b), Gesenke, Warmwalzen, Spritzgießwekzeuge. Ihre Ausgangshärte ist geringer als bei Kaltarbeitsstählen, aber sie bleibt bis zu Temperaturen von ca. 600 °C erhalten. Die eigentlichen Arbeitstemperaturen sind meist wesentlich höher, aber die unmittelbare Berührung zwischen den Werkzeugen und dem Werkstück durchweg von kurzer Dauer ist. Alle Warmarbeitsstähle sind legiert.

Schnellarbeitsstähle (HS-Stähle) sind Stähle für solche Werkzeuge, die schnelle Arbeit ermöglichen, also zum Zerspanen bei hohen Schnittgeschwindigkeiten geeignet sind (Abb. 1c). Sie haben eine hohe Ausgangshärte, die bis zu Temperaturen von ca. 600 °C erhalten bleibt. Die Schnellarbeitsstähle können die erhebliche Reibungswärme ertragen, die zwischen Werkstück und Werkzeug auf modernen Maschinen entsteht. Diese Stähle eignen sich natürlich auch für die Bearbeitung entsprechend erwärmter Werkstücke. Zu dieser Stahlgruppe zählen nur hochgekohlte und hochlegierte Sorten. Ihre Kohlenstoffgehalte liegen meist zwischen 0,8 und 1,8 % und sie enthalten Legierungselemente wie Wolfram, Molybdän, Vanadin, die sehr starke Karbidbildner sind. Obwohl Schnellarbeitsstähle hochlegiert sind, werden sie abweichend als andere hochlegierte Stähle bezeichnet. Schnellarbeitsstähle werden aufwendig und oft mit speziellen Methoden wärmebehandelt.

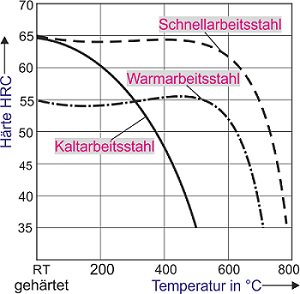

Abb. 2 Abhängigkeit der Härte von der Temperatur bei Werkzeugstählen (Grafik von Bozena Arnold)

Abb. 2 Abhängigkeit der Härte von der Temperatur bei Werkzeugstählen (Grafik von Bozena Arnold)

In Abb. 2 ist die Abhängigkeit der Härte von der Temperatur (Anlass- bzw. Einsatztemperatrur) für die o.a. Gruppen der Werkzeugstähle gezeigt. Besonders interessant ist, dass die meisten Warmarbeitsstähle und die Schnellarbeitsstähle bei Temperaturen um etwa 500 °C einen deutlichen Härteanstieg erfahren. Diese sog. Sekundärhärte beruht auf Ausscheidung von zusätzlichen Karbiden, was den Einsatz der Stähle bei höheren Temperaturen ermöglicht.

Stähle für Kunststoffformen

Zu den Werkzeugstählen zählen ebenfalls Kunststoffformenstähle. Diese verhältnismäßig neue Stahlgruppe ist für Formen geeignet, die beim Spritzgießen von Kunststoffen benutzt werden. An diese Stähle werden zusätzliche Anforderungen, wie sehr gute Zerspanbarkeit, die Eignung zum Polieren und die Beständigkeit gegen korrodierend wirkende Polymerschmelzen gestellt. Bedingt durch ihre Einsatztemperaturen können diese Stähle der Gruppe der Warmarbeitsstähle zugeordnet werden.

Anwendung von Werkzeugstählen

Werkzeugstähle werden meist im weichgeglühten Zustand geliefert. In diesem Zustand haben sie eine gute Zerspanbarkeit. Nach der Fertigung von Werkzeugen erfolgt eine geeignete Wärmebehandlung, um ein gewünschtes Eigenschaftsprofil zu erzielen. Entsprechend der Auswahl an verschiedenen Werkzeugen haben die Werkzeugstähle einen sehr breiten Anwendungsbereich. In Abb. 1 sind nur einige wenige Beispiele dieser vielfältigen Anwendungen zu sehen. <<