Faserwerkstoffe sind Stoffe in Form von sehr dünnen Fäden. Interessanterweise haben Werkstoffe als Fasern andere Eigenschaften im Vergleich zu ihrer kompakten Form. Insbesondere die Zugfestigkeit wird deutlich höher, was allgemein durch ein günstigere statistische Verteilung von Fehlstellen in den Fasern erklärt wird.

Wir betrachten hier Faserwerkstoffe vor allem als Verstärkungsstoffe von Faserverbundwerkstoffen (s. dazu Einteilung von Verbundwerkstoffen). In einem Verbundwerkstoff müssen die Fasern einen höheren E-Modul und eine höhere Festigkeit als der Matrixwerkstoff aufweisen.

Arten und Handelsformen von Faserwerkstoffen

Fasern aus verschiedenen Werkstoffen haben meist einen runden Querschnitt mit einem Durchmesser von 8 bis 10 μm. Eine wichtige Rolle spielt das Verhältnis der Länge zum Durchmesser, das bei Langfasern größer als 104 ist. Die mit Abstand wichtigsten Faserwerkstoffe sind Glasfasern, gefolgt von Kohlenstofffasern. Geringere Verwendung finden Aramidfasern oder auch Borfasern, Polyethylenfasern und Siliziumkarbidfasern.

Faserwerkstoffe können logischerweise nicht als Einzelfasern eingesetzt werden. Wir verwenden diese Werkstoffe in technisch sinnvollen Handelsformen wie Rovings, Matten, Gelege, Gewebe und Prepregs.

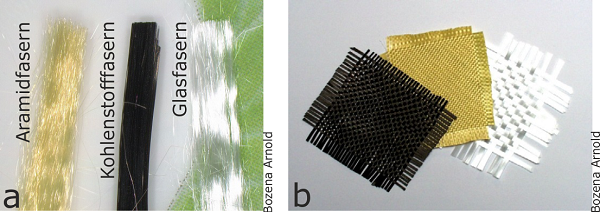

Rovings (Abb. 1a) sind unidirektionale, nicht versponnene Faserbündel aus parallel angeordneten Filamenten (Endlosfasern) mit einem Durchmesser von etwa 1,0 mm. Matten sind gepresste, unverwebte, zufällig orientierte Fasern. Gelege sind durch dünne Fäden in einer oder mehreren Lagen zusammengehaltene Rovings. Gewebe stellen die wichtigsten textilen Halbzeuge dar und sind verwobene Faserbündel. Hierbei werden verschiedene Gewebearten verwendet, die aus der Textilindustrie bekannt sind. In Abb. 1b sehen wir drei Gewebe aus Faserwerkstoffen, die unterschiedlich gewoben sind.

Abb. 1 Handelsformen von Faserwerkstoffen a) Rovings (bei 10fach Vergrößerung), b) Gewebe-Stücke

Abb. 1 Handelsformen von Faserwerkstoffen a) Rovings (bei 10fach Vergrößerung), b) Gewebe-Stücke

Eine besondere Handelsform von Faserwerkstoffen sind sog. Prepregs (preimpregnated). Prepregs sind bereits mit einem Duroplast-Harz vorimprägnierte Gelege oder Gewebe mit einem optimalen Harz-Gewebe-Verhältnis. Da sie ein reaktionsfähiges Polymer (Harz) enthalten, müssen sie kalt gelagert werden.

Glasfasern

Grobe Glasfäden, die von alten Ägypter gezogen wurden, gelten als erster „künstlicher Faserstoff“. Im 20. Jahrhundert wurden in den USA Endlos-Glasfasern industriell hergestellt.

Textile Glasfasern werden aus Rohstoffen produziert, die traditionell zur Glasherstellung verwendet werden, nämlich Quarz, Flussspat, Kaolin und Kalkstein. Diesen Materialien werden genau dosierte Mengen bestimmter Metalloxide zugemischt. Diese Glasgemenge wird bei etwa 1400°C aufgeschmolzen. Aus der Schmelze werden Glasfasern durch Spinndüsen aus einer Platin-Rhodium-Legierung gesponnen.

Die mechanischen Grundeigenschaften von Glasfasern werden durch den Glastyp bestimmt. Aber die anwendungstechnischen Eigenschaften werden durch Schlichte (dünne Beschichtung auf Basis von Chrom-und Silanverbindungen) beeinflusst. Dazu gehören u.a. die Verträglichkeit von Faseroberfläche und Kunststoffmatrix und damit die Umsetzung der mechanischen Eigenschaften auf den Verbundwerkstoff.

Glasfasern sind nicht brennbar und haben gute thermische Eigenschaften. Sie leiten die Wärme besser andere als Faserarten. Da Glas ein amorphes und dadurch isotropes Material ist, sind die Fasern auch amorph und isotrop. Und sie sind ebenfalls wie Glas sehr spröde. Einige Eigenschaften von Glasfasern sind in Tab. 1 aufgelistet.

Kohlenstoff-Fasern

Die Geschichte der Kohlenstofffasern begann mit ihrer Verwendung als Glühfaden in elektrischen Beleuchtungsmitteln. Grundlegende Arbeiten zur Herstellung dieser Fasern wurden zwischen 1940 und 1950 durchgeführt, die kommerzielle Produktion begann 1971.

Kohlenstoff-Fasern bestehen aus Graphitschichten, die in Faserrichtung orientiert sind. Ihre Herstellung erfolgt durch Pyrolyse von Polymerfasern, meist von Fasern aus Polyacrylnitril (PAN). Der Herstellprozess ist relativ energieaufwändig und als Fertigungslosverfahren quasikontinuierlich. Ein wichtiger Prozessschritt ist dabei die Karbonisierung/Graphitisierung der PAN-Fasern. Die Produktionsdauer einer bestimmten Mengeneinheit kann mehrere Wochen betragen. Die Ausprägung der graphitischen Bandstrukturnimmt mit zunehmender Endtemperatur bei der Karbonisierung zu.

Die Ausrichtung der Bänder in Faserlängsrichtung ist die Voraussetzung für die Nutzung der starken Kohlenstoff-Kohlenstoff-Bindungen für hohe Festigkeit und hohen E-Modul. Je nach Endbehandlungstemperatur, die zwischen 1200°C und 3000°C liegen kann, unterscheidet man drei Klassen der Kohlenstoff-Fasern: Hochfeste Fasern, Zwischenmodulfasern sowie Hochmoduln-und Ultrahochmodulfasern. Kohlenstoff-Fasern haben vielseitig nutzbare anisotrope Eigenschaften. Sie weisen bei niedriger Dichte eine hohe Festigkeit und hohe Steifigkeit auf (s. Tab. 1), was ihre Eignung als Konstruktionswerkstoff begründet. Dabei sind sie jedoch sehr spröde.

Ohne Kohlenstoff-Fasern wären viele konstruktive Lösungen im Bereich Luft-und Raumfahrt nicht zu realisieren gewesen. Ihre geringe Wärmeausdehnung ist mit einem negativen Wärmeausdehnungskoeffizienten (größere Ausdehnung mit abnehmender Temperatur) verbunden, was bei ihrer Verwendung beachtet werden muss. Kohlenstoff-Fasern sind elektrisch und thermisch leitend sowie chemisch beständig. Ihre Wärmebeständigkeit ist gut, jedoch nur in sauerstofffreien Medien, da die Fasern leicht oxidieren. Die Kohlenstoff-Fasern haben hervorragende Aussichten, ihre breite Verwendung wird aber durch ihren hohen Preis noch beschränkt.

Tab. 1 Mechanische Eigenschaften wichtiger Faserwerkstoffe

| Faserwerkstoff | Dichte | Zugfestigkeit in MPa | E-Modul in MPa | Spezifische Festigkeit | Spezifischer E-Modul |

| Glasfasern | 2,5 g/cm3 | 2500…3500 | 73.000 | 60…80 | 2,8…3,5 |

| Kohlenstofffasern | 1,8 g/cm3 | 2000…5000 | 240.000…550.000 | 100…170 | 15…30 |

| Aramidfasern | 1,45 g/cm3 | 2800…3500 | 65.000…130.000 | 200 | 9,5 |

Aramidfasern

Aramidfasern sind flüssigkristalline, aromatische Polyamide (ein bekannter Handelsname ist „Kevlar“). Da der Schmelzpunkt von Polyamiden über der Zersetzungstemperatur liegt, ist ein Spinnen aus der Schmelze hieraus nicht möglich. Deswegen werden Aramidfasern aus einer Lösung gesponnen. Sie sind hochkristallin und die Molekülketten sind stark orientiert, was ihre anisotropen Eigenschaften verursacht.

Die herausragende Eigenschaft der Aramidfasern ist die extreme Zähigkeit, was zu einer hohen Energieaufnahme bei dynamischer Belastung führt. Dies hat jedoch Probleme bei ihrer Bearbeitung zur Folge. Mechanische Eigenschaften der Aramidfasern sind in Tab. 1 dargestellt. Da diese Fasern aus Polymeren aufgebaut sind, ist ihre Wärmebeständigkeit gering. Sie zeichnen sich auch durch eine niedrige thermische und elektrische Leitfähigkeit.

Wie fast alle Polyamide neigen die Aramidfasern zur Wasseraufnahme und sind UV-empfindlich. Sie werden hauptsächlich als Garn in der Textilindustrie verwendet. Bei Faserverbundwerkstoffen finden die Aramidfasern hauptsächlich dann Anwendung, wenn besondere Anforderungen an die Schadenstoleranz oder die elektrischen Eigenschaften gestellt werden.<<