Acrylnitril-Butadien-Styrol (Kurzzeichen ABS) gehört zu den wohl bekannten Kunststoffen, schon weil daraus die berühmten LEGO®-Steine gefertigt werden.

Struktur von ABS

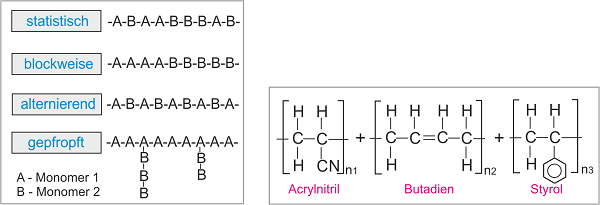

Es ist ein Copolymer auf der Basis von Styrol. Wenn zur Polymerherstellung nur ein Monomer verwendet wird, entstehen Homopolymere, die aus gleichen Grundeinheiten aufgebaut sind. Bei der Copolymerisation (Mischpolymerisation) polymerisiert man ein Gemisch aus zwei oder mehreren Monomeren gemeinsam, um gezielt Stoffe mit ganz bestimmten Eigenschaften herzustellen. In gewissen Weise kann man es mit der Legierungsherstellung bei den Metallen vergleichen. Dabei kann die Reihenfolge der Monomere unterschiedlich sein (Abb. 1). ABS ist ein Pfropfcopolymer aus drei Monomeren: Acrylnitril, Butadien und Styrol. Aus den ersten Buchstaben ihrer Namen ergibt sich das Kurzzeichen des Kunststoffes. Die Mengenverhältnisse der eingesetzten Monomere variieren im Bereich von 5–30 % Butadien, sowie 15–35 % Acrylnitril und 40–60 % Styrol. Den vereinfachten chemischen Bau des Copolymeren zeigt Abb. 2.

Abb. 1 Aufbau von Copolymeren Abb. 2 Strukturformel von ABS (Grafiken von Bozena Arnold)

Abb. 1 Aufbau von Copolymeren Abb. 2 Strukturformel von ABS (Grafiken von Bozena Arnold)

Eigenschaften von ABS

ABS gehört zu den Thermoplasten und lässt sich entsprechend verarbeiten. Ähnlich wie der Grundwerkstoff das Homopolymer Polystyrol (PS) ist ABS sehr leicht und kann fast in allen Farben eingefärbt werden. Da ABS amorph ist, kann es als transparentes Material verwendet werden. Sein größter Vorteil hat jedoch eine viel höhere Zähigkeit, auch bei niedrigen Temperaturen. Einige Kennwerte von Acrylnitril-Butadien-Styrol sind in Tab. 1 dargestellt.

Tab. 1 Kennwerte von ABS

| Dichte | 1,04 g/cm3 |

| E-Modul | 2.300 MPa |

| Streckspannung | 45 MPa |

| Kugeleindruckhärte H358/30 | 90 MPa |

| Kerbschlagzähigkeit nach Izod bei 23°C | 22 kJ/m² |

| Glasübergangstemperatur | 110 °C |

| Wärmebeständigkeit HDT/B | 92 °C |

| Dauergebrauchstemperatur max. / min. | 95 °C / -30 °C |

Anwendung von ABS

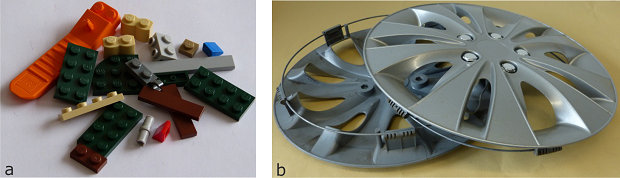

Bedingt vor allem durch seine hervorragende Zähigkeit hat Acrylnitril-Butadien-Styrol viele Anwendungen in verschiedenen Bereichen gefunden. Dazu gehören die bereits erwähnten LEGO®-Steine (Abb. 3a), die durch eine hohe Präzision, leuchtende Farben und brillanten Oberflächenglanz beeindrucken. Ein großer Teil der ABS-Produktion wird von der Automobil- und Elektroindustrie verwendet.

Abb. 3 Anwendungsbeispiele für ABS a) LEGO®-Steine, b) Radkappen (Fotos von Bozena Arnold)

Abb. 3 Anwendungsbeispiele für ABS a) LEGO®-Steine, b) Radkappen (Fotos von Bozena Arnold)

Zudem eignet sich ABS besonders gut zur Metallbeschichtung durch Galvanisieren. Ein gutes Beispiel dafür sind Radkappen (Abb. 3b). Auch Stoßstangen für Autos werden aus verchromten ABS hergestellt. Des Weiteren wird das Copolymer für Sitzschalen, Surfbretter, Batteriekästen und Kofferschalen verwendet. ABS wird auch als Filament für bestimmte 3D-Druckverfahren verwendet und eignet sich durch die hohe Stabilität und vielfältige Nachbearbeitungsmöglichkeiten insbesondere für die Produktion von Prototypen. Und die genannten Beispiele bilden noch keine vollständige Liste von Anwendungen des wichtigen Kunststoffes.<<