Als Autofelge bezeichnet man umgangssprachlich das Rad eines Autos ohne den Autoreifen. Räder für Pkw sind nicht zerstörungsfrei zerlegbar, Felge und Radscheibe sind miteinander verschweißt, vernietet oder in einem Stück gegossen.

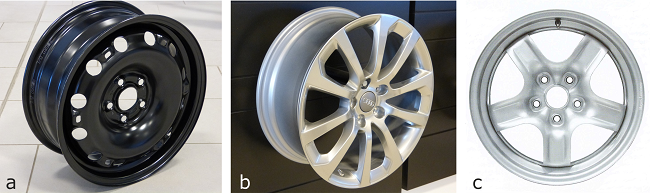

Abb. 1 Autofelgen a) aus Baustahl, b) aus Aluminium, c) aus Dualphasenstahl (Grafik von Bozena Arnold)

Abb. 1 Autofelgen a) aus Baustahl, b) aus Aluminium, c) aus Dualphasenstahl (Grafik von Bozena Arnold)

Beanspruchung von Autofelgen

Fahrzeugräder sind höchstbeanspruchte Sicherheitskomponenten. Sie werden beansprucht von hohen Spitzenlasten, Sonderereignissen wie Bordsteinüberfahrt, von wechselnden Amplituden und Temperaturen sowie anderen Faktoren.Nach der Meinung von Fachleuten hat ein Mittelklassewagen voll beladen eine statische Radlast von 600 Kilo, bei einer Vollbremsung steigt die dynamische Belastung schon auf 900 Kilo. Und wenn der Fahrer den Bordstein mitnimmt, sind es bis zu 2.400 Kilo.

Stahl- und Aluminiumfelgen

Stahlräder (Abb. 1a) vertragen eine solche Beanspruchung ohne Probleme. Trotzdem sind Aluminium-Räder (Abb. 1b) bei den Autofahrern bislang beliebter, obwohl sie deutlich teurer und empfindlicher sind und auch mehr Ressourcen verbrauchen. Ihr wichtigster Vorteil: Sie werden gegossen, was viele Design-Möglichkeiten zulässt. Das Auge fährt bekanntlich mit. Sie werden meist aus Aluminium-, seltener aus Magnesium-Legierungen (Formel 1, Rallye und teure Sportwagen) hergestellt und mit einer Speziallackierung versehen.

Man unterscheidet zwischen gegossenen und geschmiedeten Rädern. Ein geschmiedetes Alu-Rad kann aufgrund der höheren Festigkeit des Werkstoffes leichter als ein gegossenes Rad sein. Das Gefüge wird im Fertigungsprozess nicht unterbrochen und das Material ist durch das Verformen kaltverfestigt.

Für gewöhnlich werden Leichtmetallräder im Produktionsprozess mit einer matt-silbrigen Lackschicht und einer Klarlackschicht bzw. seltener mit einer dunkleren Lackierung überzogen. Problematisch ist insbesondere bei preisgünstigen Leichtmetallrädern die Korrosionsbeständigkeit. Vor allem winterliche Witterungsbedingungen und der damit verbundene Einsatz der Streustoffe Auftausalz, Sand oder Splitt können zu Schäden an der Lackschicht und somit zu Korrosion führen. Seit den 2000er Jahren werden allerdings vermehrt spezielle „Winter-Aluräder“ angeboten. Sie zeichnen sich durch eine im Vergleich zu Standard-Leichtmetallrädern erhöhte Stoß-, Schlag- und Kratzfestigkeit des Lacks und folglich auch durch eine verbesserte Korrosionsbeständigkeit aus. Leichtmetallräder können leichter ausgeführt werden als Stahlräder, dadurch verringert sich die ungefederte Masse, das Ansprechverhalten der Federung ist besser.

Autofelgen aus hochfesten Stählen

Bei modernen Rädern aus hochfesten Stählen mit entsprechend geringeren Wandstärken verschiebt sich der Gewichtsvorteil zugunsten des Stahlrads. In einem Stahl-Rad (Abb. 1c), das sei 2005 auf dem Markt angeboten wird, wurde auch die beliebte Speichenoptik umgesetzt. Dass Stahlräder nun so elegant aussehen, liegt an den verbesserten Stahlsorten, die jetzt auch feingliederige Gestaltung erlauben. Dabei war ein Problem zu lösen. Auf Speichen wirken größere Belastungen als auf eine geschlossene Radscheibe (vgl. Abb. 1a). Also müssen die Speichen alle Kräfte aufnehmen und den größeren Belastungen standhalten. Diese Leistung ist durch Verwendung von Dualphasenstahl möglich.

Das Besondere an diesem Stahl ist: Wenn er geliefert wird, hat er eine Festigkeit von etwa 300 MPa – und lässt sich gut bearbeiten. Aber durch die Umformung verdoppelt sich seine Festigkeit auf 600 MPa. Das reicht, um jedes Schlagloch oder Bordstein zu meistern. Mehr über diese modernen Stähle können sie unter unserem Link: Dualphasenstähle lesen.

Hybrid - Autofelgen

Eine ganz besondere Autofelge zeigt Abb. 2. Trotz ihres ähnlichen Aussehens ist sie nicht aus Aluminium gefertigt.

Abb. 2 Moderne Hybrid Autofelge

Abb. 2 Moderne Hybrid Autofelge

Es ist eine sogenannte Hybrid-Felge, bei der zwei verschiedene Werkstoffe kombiniert werden: eine Magnesiumlegierung und Kohlefaserverbundwerkstoff (Carbon). Solche Hybrid-Räder werden eher selten und nur bei Sportwagen und Motorrädern eingesetzt. Übrigens das Foto des Hybrid-Rades wurde von der Autorin 2017 bei der Hannover Messe aufgenommen. Damals war das Rad als eine Innovation vorgestellt. Es ist jedoch durchaus möglich, dass solche Autofelgen immer öfter auf unseren Straßen zu sehen sein werden.<<